在醫藥、醫療器械及食品等對無菌要求極高的行業,滅菌工藝及其設備的驗證是確保產品安全、有效、合規的核心環節。傳統的驗證過程依賴大量線下操作、紙質記錄和人工監控,不僅耗時耗力,還存在數據追溯難、效率低下等問題。隨著工業互聯網與數字技術的發展,網絡技術服務正為滅菌工藝及設備驗證帶來深刻的變革,構建起更智能、高效、可靠的質量保障體系。

一、 滅菌工藝驗證:從線下到云端的精準管控

滅菌工藝驗證旨在證明所采用的滅菌方法(如濕熱滅菌、干熱滅菌、輻射滅菌、環氧乙烷滅菌等)能夠持續、穩定地達到預定的無菌保證水平(SAL)。網絡技術服務的介入,主要體現在:

- 驗證方案與數據的數字化管理:通過部署在云端的驗證管理平臺,企業可以標準化驗證方案(如安裝確認IQ、運行確認OQ、性能確認PQ)的模板、審批流程和執行路徑。驗證過程中產生的溫度、壓力、時間、生物指示劑培養結果等海量數據,可經由物聯網(IoT)傳感器自動采集并實時上傳至平臺,杜絕人工抄錄錯誤,確保數據完整性與真實性(符合ALCOA+原則)。

- 過程模擬與智能分析:利用云計算能力,可以對滅菌腔室內的溫度分布、熱穿透情況進行高級數據分析和可視化呈現。通過歷史數據訓練模型,網絡平臺能對驗證結果進行智能判讀,預警潛在的風險點(如冷點區域),甚至模擬不同裝載方式下的滅菌效果,為優化工藝參數提供數據驅動的決策支持。

- 遠程協作與審計支持:驗證工作往往需要設備供應商、第三方檢測機構及企業內部多部門協作。網絡協作工具與平臺支持遠程監控驗證過程、實時共享數據與報告,極大提升了協作效率。所有電子記錄均帶有時間戳和防篡改功能,為應對國內外藥監機構(如FDA、NMPA)的遠程審計或現場審計提供了完整、清晰、可即時檢索的證據鏈。

二、 滅菌設備驗證:全生命周期的聯網運維

滅菌設備本身的性能確認與持續維護是工藝穩定的基礎。網絡技術服務將其升級為“智能設備”的全生命周期管理:

- 安裝與運行確認的智能化:新設備安裝后,其關鍵儀表校準數據、設備運行參數等可直接聯網錄入系統,與預設的標準進行自動比對,快速完成IQ/OQ。設備自帶的智能診斷系統可通過網絡將狀態信息反饋給制造商和用戶,實現預測性維護。

- 性能確認的持續監控與再驗證:傳統PQ通常定期進行(如每年一次)。而通過網絡連接,設備的關鍵運行參數(如滅菌階段的溫度曲線、真空泄漏率)可以被持續監控。系統可設定警戒限和行動限,一旦數據趨勢出現異常偏差,即刻自動報警并觸發調查或預防性維護流程,將“定期再驗證”部分轉化為“持續驗證”,更主動地保障設備始終處于驗證過的狀態。

- 設備集群與知識庫聯網:對于擁有多臺、多地滅菌設備的企業,網絡平臺可以實現對所有設備的集中儀表盤管理,對比分析不同設備的性能效率。平臺能夠積累形成“滅菌驗證知識庫”,將成功的驗證案例、故障處理經驗、法規更新要求等數字化沉淀,為后續的驗證活動和新廠建設提供寶貴的參考。

三、 網絡技術服務的實施架構與安全考量

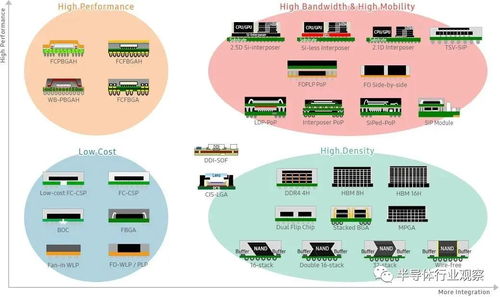

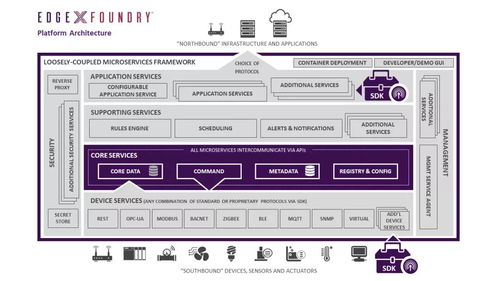

構建服務于滅菌驗證的網絡體系,通常采用分層架構:

- 感知層:由部署在滅菌器、生物指示劑培養箱、環境監測點的高精度智能傳感器構成,負責數據采集。

- 網絡層:通過工業網關、5G或有線網絡將數據安全傳輸至平臺。

- 平臺層:核心是部署于私有云或合規公有云的驗證管理軟件平臺,負責數據存儲、處理、分析與可視化。

- 應用層:為驗證工程師、質量負責人、審計官等不同角色提供Web端或移動端的交互界面。

安全與合規是生命線。系統必須滿足《藥品生產質量管理規范》(GMP)、數據完整性要求以及網絡安全等級保護制度。措施包括但不限于:網絡隔離、數據加密傳輸與存儲、嚴格的權限管理與訪問審計、異地備份以及符合GxP要求的電子簽名功能。

結論

網絡技術服務正將滅菌工藝及設備驗證從一項孤立的、周期性的合規任務,轉變為一個集成的、連續的、數據驅動的質量管理過程。它通過數字化、自動化與智能化,顯著提升了驗證工作的效率、可靠性與合規水平,降低了人為差錯與質量風險。對于制藥和醫療器械企業而言,積極擁抱和部署這些網絡技術服務,不僅是提升自身質量體系成熟度的關鍵步驟,也是在日益嚴格的全球監管環境下構建核心競爭力的戰略選擇。隨著人工智能與工業元宇宙技術的進一步發展,滅菌驗證有望實現更高程度的虛擬仿真與自主優化,持續為產品安全保駕護航。